Эволюция защиты кузова в Geely

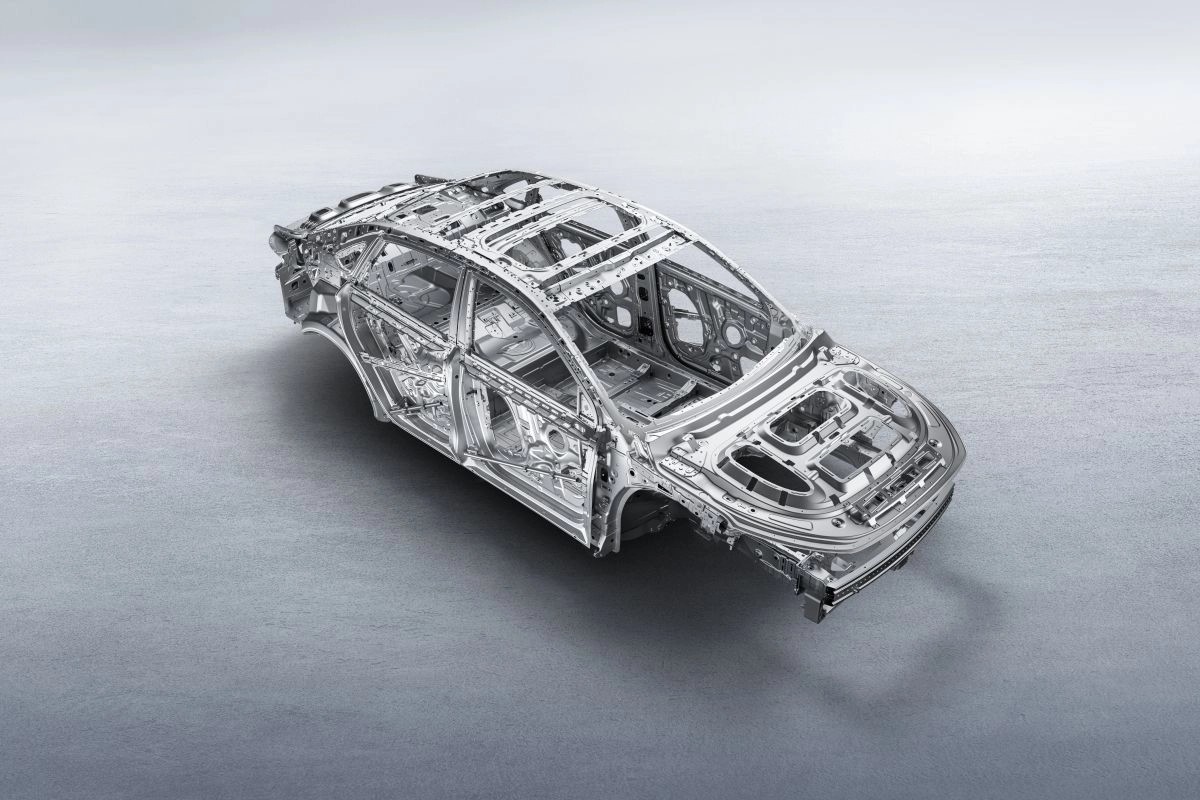

Современные автомобили Geely демонстрируют принципиально новый подход к антикоррозийной защите. Если в ранних моделях бренда могли возникать вопросы к долговечности кузова, то сегодня инженеры компании внедрили многоуровневую систему защиты, соответствующую лучшим мировым стандартам. На производстве используется комплексный подход, сочетающий передовые материалы и инновационные технологии обработки.

Катафорезное грунтование — основа защиты

Ключевым этапом в создании долговечного кузова является катафорезная обработка. Этот процесс представляет собой электрохимическое нанесение грунтовки на все поверхности кузова, включая скрытые полости и труднодоступные места. Кузов полностью погружается в специальную ванну, после чего под воздействием электрического тока частицы грунта равномерно распределяются по всей поверхности.

Технология обеспечивает покрытие даже тех участков, которые невозможно обработать традиционными методами. Толщина катафорезного слоя строго контролируется и составляет 15-20 микрон. Особое внимание уделяется зонам повышенного риска — колесным аркам, нижним поверхностям и стыковочным швам.

Оцинковка и металлургические инновации

Geely применяет комбинированную систему цинкования кузова. Для наиболее уязвимых элементов используется горячее цинкование, создающее защитный слой толщиной 7-10 микрон. Стальные листы с цинковым покрытием поступают на производственную линию, где из них формируются элементы кузова.

В современных моделях, например, в Coolray и Atlas, применяется дифференцированная технология оцинковки кузова. Наружные панели покрываются цинком с двух сторон для максимальной антикоррозионной защиты, в то время как внутренние элементы обрабатываются только с одной стороны. Такой подход позволяет достичь оптимального баланса между долговечностью конструкции и экономической эффективностью производства.

Особое внимание уделено качеству стали. Используется холоднокатаная сталь с цинковым покрытием, обладающая повышенной коррозионной стойкостью. В критически важных зонах толщина металла увеличивается, а для дополнительной защиты применяются герметики и мастики.

Многослойное лакокрасочное покрытие

После сборки кузов проходит через многоступенчатую систему нанесения ЛКП. Современные производственные линии Geely включают автоматизированные процессы обезжиривания, фосфатирования и нанесения защитных составов. Каждый слой — грунт, база и лак — наносится с точным соблюдением технологических параметров.

Особенностью новых моделей Geely является использование технологии нанесения лака “мокрого по мокрому”, что обеспечивает лучшую адгезию и более равномерное покрытие. Для дополнительной защиты лакокрасочное покрытие содержит антигравийные добавки, снижающие риск повреждения от мелких камней.

Контроль качества и тестирование

На заводах Geely действует строгая система контроля качества антикоррозийной защиты. Каждый кузов проходит проверку толщины покрытий, адгезии ЛКП и качества герметизации швов. Используются современные методы неразрушающего контроля, включая ультразвуковой анализ толщины покрытий.

Производитель проводит ускоренные коррозионные испытания в специальных камерах, где кузова подвергаются воздействию солевого тумана, перепадов температур и влажности. Это позволяет оценить долговечность защиты в условиях, эквивалентных 10-15 годам эксплуатации.

Рекомендации по сохранению защиты

Несмотря на заводскую защиту, владельцам рекомендуется соблюдать определенные правила. Регулярная мойка кузова в зимний период для удаления реагентов, своевременное устранение сколов и повреждений ЛКП, а также периодическая обработка скрытых полостей помогут сохранить антикоррозийные свойства кузова на протяжении всего срока службы автомобиля.

Современные технологии Geely обеспечивают гарантию на сквозную коррозию до 12 лет, что подтверждает эффективность применяемых антикоррозийных решений и уверенность производителя в их долговечности.